欢迎进入张信哲代言的欧宝娱乐网站下载官网!收藏网页 | 在线留言 | 网站地图

创新主体 “黑灯工厂”内掀起变革风暴!看这家佛山滚筒工厂怎么来实现智能互联

佛山海尔滚筒洗衣机有限公司(以下简称“佛山滚筒”),便是海尔集团首批工业4.0试点的互联工厂之一

人力投入减少30%、不入库率超70%、订单交付周期缩短超50%……在这家“黑灯工厂”内,佛山滚筒实现了智能化、数字化的有机融合,酝酿出一场关于效率与质量的管理变革风暴。

2015年,海尔集团建成第一家互联工厂。当年4月16日,海尔全球定制洗衣机暨可视互联工厂发布会在佛山三水举行,从2012年开始筹建的“黑灯工厂”首次正式向外界亮相。

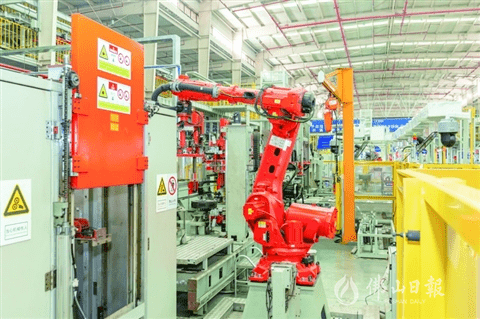

位于佛山高新区三水园的佛山海尔滚筒互联工厂,自动化智能机器人正在搬运洗衣机内筒。

“所谓互联工厂,核心在于信息互联。”佛山滚筒工程首席技术官包忠伟说,生产环节与生产环节之间,原材料、产品与生产设备之间,都通过传感器、可视摄像头进行数据收集与信息互联,来提升智能化生产线的运作效率。

自动化生产线和信息技术系统的有机融合,构建起非常大地节省人工的“黑灯工厂”。滚筒洗衣机从原材料进入生产线,到最终产出成品、进行质量检验,系统对每个生产环节都设定稳定的生产节拍区间,下一个工位接收到上个工位完成工序的指令,便无缝衔接进行作业。

包忠伟介绍,自2015年投产以来,佛山滚筒每年都投入大量资金对互联工厂进行升级,包括流程的优化、技术升级、效率提升等。如今,佛山滚筒互联工厂已建成3条数字化智能化生产线万台洗衣机,整个车间安装的传感器超过10万个。

和传统的生产模式相比,互联工厂的用人减少30%以上,产能翻番。包忠伟表示,密集分布的传感器使信息传输精度更高、延时更小,从而使生产环节之间的衔接更无缝、反应更迅速,在保持稳定生产节拍的前提下,整个生产和管理效率大大提升。

佛山滚筒打造的互联工厂,不仅在于生产车间内部的人、机、料之间的互联,更强调管理的全流程互联,实现研发设计、原料采购、生产制造、物流配送等所有环节的信息互联。

全流程互联的背后,是海尔对效率的极致追求。早在2015年,海尔集团因应市场需求力推个性化定制产品,这对标准单一、流程机械的传统制造模式是新挑战。佛山滚筒不仅实现了产品大规模个性化定制,还实现了交付周期从20多天缩短至7~15天。

包忠伟介绍,客户在销售平台下单定制产品的那一刻,销售数据便实时传输到互联工厂,工厂立即排产,准备原料、安排生产线。由于互联工厂都是柔性生产线,个性化定制只一定要通过系统设定增减功能模块,便能实现一条生产线输出不同的定制产品。

个性化定制产品从生产线下线后,便立即进入物流配送环节,直接送到消费者手里。如今,佛山滚筒的产品不入库率达到70%以上,大大节约了企业的仓储成本。

超10万个传感器分布在不同的生产环节、生产设备,每一个生产动作都能产生大量数据。以质量检验环节为例,过去主要是依靠人工进行质量检验并录入数据,但难以全部收集。而现在质检环节通过传感器和摄像头便能实现全自动化检测,系统能100%收集到质检数据。

包忠伟表示,数据样本更大有利于提高数据质量,为提高质量管理上的水准提供精准的依据。目前,佛山滚筒依托海尔卡奥斯工业网络站点平台已搭建起五大信息化系统,实现生产数据、质量数据、设备数据等全采集,便于进行大数据分析。

佛山滚筒的数字化转型已经走在全国前列,但其对效率和质量的追求依然孜孜不倦。当下的佛山滚筒正在谋划建设5G智慧园区,借力5G通信技术低延时、高传输速率的特点,逐步提升整个工厂的管理效率。

“制造业的核心环节是生产的全部过程,依靠信息技术、智能技术赋能,是制造业企业的重要转型方向。对于中小企业而言,要善于从工业网络站点平台借智借力,因应行业特性、工厂特点找到比较合适的智能化、数字化方案,在转变发展方式与经济转型中少走弯路。”